Понимание ваших системных требований

Основа правильного выбора центробежный вентилятор начинается с точного определения требований к воздушному потоку и давлению вашей системы. Расход воздуха (измеряется в кубических футах в минуту или м³/ч) представляет собой необходимый объем воздуха, а статическое давление (измеряется в дюймах водяного столба или паскалях) показывает сопротивление, которое должен преодолеть воздуходувка. в ваших воздуховодах и оборудовании.

Чтобы рассчитать необходимый расход воздуха, учитывайте специфику применения. Например, для покрасочной камеры обычно требуется 100 CFM на квадратный фут площади кабины, то есть для камеры размером 10x10 футов потребуется примерно 10 000 CFM. Промышленные системы сбора пыли обычно требуют 100-200 кубических футов в минуту на квадратный фут проема вытяжки, в зависимости от собираемого материала.

Расчет статического давления включает в себя суммирование всех точек сопротивления в вашей системе:

- Потери на трение в воздуховоде (обычно 0,1–0,3 дюйма на 100 футов прямого воздуховода)

- Сопротивление фильтра (0,5–2,0 дюйма для чистых фильтров, до 6 дюймов при загрузке)

- Потери в коленях и фитингах (0,1–0,5 дюйма на фитинг)

- Сопротивление оборудования (теплообменники, змеевики, демпферы)

Выбор правильного типа вентилятора и конструкции колес

Центробежные вентиляторы выпускаются с несколькими конфигурациями колес, каждая из которых оптимизирована для конкретного применения. Три основных типа — это конструкции с наклоненными назад, изогнутыми вперед и радиальными лопастями с показателями эффективности от 65% до 85% в зависимости от конфигурации. .

| Тип колеса | Эффективность | Способность давления | Лучшие приложения |

|---|---|---|---|

| Наклонный назад | 78-85% | От среднего до высокого | Системы отопления, вентиляции и кондиционирования воздуха, системы очистки воздуха |

| Изогнутый вперед | 65-75% | От низкого до среднего | ОВиК низкого давления, печи |

| Радиальное лезвие | 70-78% | Высокий | Обращение с материалами, абразивные частицы |

Наклоненные назад колеса обеспечивают максимальную эффективность и самоограничивают энергопотребление, что делает их идеальными для непрерывной работы в системах отопления, вентиляции и кондиционирования. Изогнутые вперед колеса обеспечивают высокий поток воздуха на более низких скоростях, компактны и подходят для установки в ограниченном пространстве. Радиальные конструкции лезвий эффективно справляются с воздухом, содержащим твердые частицы, и противостоят их накоплению, что делает их идеальным выбором для сбора промышленной пыли, где вы можете столкнуться с опилками, металлической стружкой или химическими порошками.

Выбор материала в зависимости от условий эксплуатации

Совместимость материалов с вашим воздушным потоком имеет решающее значение для долговечности и безопасности воздуходувки. . Неправильный выбор материала может привести к коррозии, эрозии или, в крайних случаях, к катастрофическому выходу из строя.

Температурные соображения

Стандартная конструкция из мягкой стали хорошо работает при температуре окружающей среды до 200°F (93°C). Для применений при температуре 200–400°F, таких как промышленные сушилки или технологические выхлопы, выбирайте высокотемпературную конструкцию с модернизированными подшипниками и тепловыми барьерами. При температуре выше 400°F вам потребуются специальные сплавы или огнеупорные футеровки, при этом затраты увеличиваются на 150–300 % по сравнению со стандартными агрегатами.

Коррозионные и взрывоопасные среды

На химических перерабатывающих предприятиях часто требуются конструкции из нержавеющей стали 304 или 316, чтобы противостоять агрессивным дымам. Воздуходувки из армированного стекловолокном пластика (FRP) эффективно справляются с агрессивными кислотами и щелочами и стоят на 20–40 % дешевле, чем аналоги из нержавеющей стали. Для взрывоопасных пылевых сред, таких как мукомольные заводы или перевалка зерна, обязательно использование искростойкого алюминия или неискрящих покрытий, а также требований AMCA по искробезопасной конструкции.

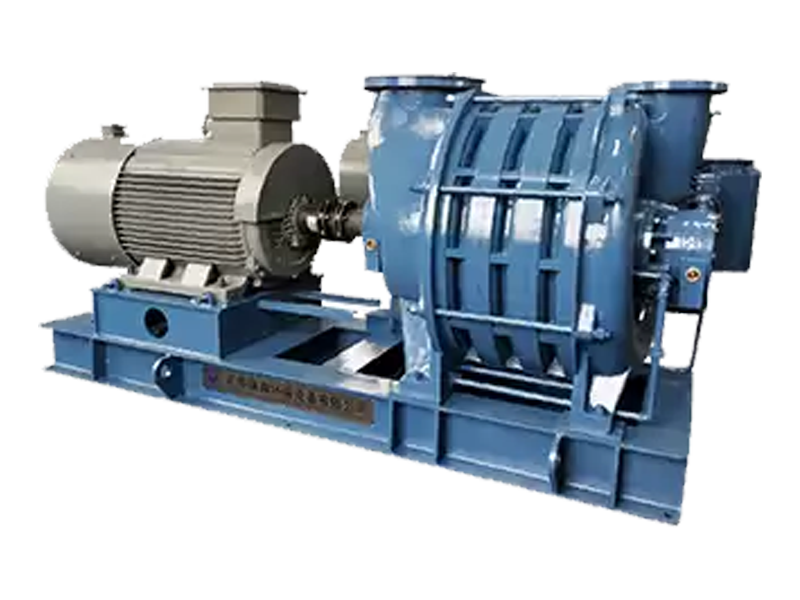

Конфигурация двигателя и привода

Правильный подбор двигателя обеспечивает надежную работу без перегрузок. Двигатели должны быть рассчитаны на мощность 110–125 % расчетной тормозной мощности в выбранной рабочей точке. обеспечить адекватный коэффициент обслуживания.

В устройствах с прямым приводом колесо вентилятора устанавливается непосредственно на валу двигателя, что обеспечивает простоту и эффективность 95–98%. Однако они ограничивают возможности регулировки скорости и могут потребовать замены двигателя для разных рабочих точек. Конфигурации с ременным приводом обеспечивают гибкость регулировки скорости путем замены шкивов и обычно стоят на 200–500 долларов дешевле на начальном этапе, но замена ремня каждые 12–24 месяца увеличивает требования к техническому обслуживанию. Частотно-регулируемые приводы (ЧРП) обеспечивают точное управление потоком и могут снизить потребление энергии на 20–50 % в приложениях с переменной нагрузкой, окупая свои надбавки в размере 800–3 000 долларов США в течение 1–3 лет за счет экономии энергии.

Оценка кривых производительности и рабочих точек

У каждого центробежного вентилятора есть кривая производительности, показывающая взаимосвязь между потоком воздуха и давлением на различных скоростях. Рабочая точка вашей системы должна находиться в пределах средних 60% кривой производительности воздуходувки, чтобы обеспечить стабильную и эффективную работу. . Слишком сильное смещение влево может привести к скачкам напряжения и нестабильности, а слишком сильное смещение вправо снижает эффективность и может привести к перегрузке двигателя.

Просматривая кривые производителя, проверьте несколько важных характеристик:

- Точка пиковой эффективности обычно достигается при 50–60 % максимальной производительности воздушного потока.

- Уровни звуковой мощности (измеряются в дБА) в вашей рабочей точке, при этом для внутренней установки предпочтительно использовать уровень 85 дБА или ниже.

- Кривая тормозной мощности для подтверждения соответствия размеров двигателя

- Запас устойчивости, показывающий, что воздуходувка не будет повышаться при нормальных изменениях в системе.

Запросите данные испытаний, сертифицированные по стандарту AMCA 210 или ISO 5801, чтобы обеспечить надежные прогнозы производительности. Отклонения производительности от опубликованных кривых на 5–10 % являются обычным явлением, поэтому при выборе учитывайте соответствующие коэффициенты безопасности.

Требования к контролю шума и установке

Центробежные вентиляторы создают шум из-за аэродинамической турбулентности, механической вибрации и работы двигателя. Снижение уровня звука на 10 дБА воспринимается как уменьшение шума вдвое. , что делает целесообразным контроль шума в занятых помещениях.

Уровни звука напрямую коррелируют со скоростью наконечника, где скорость наконечника равна π × диаметр × об/мин ÷ 12. Снижение рабочей скорости на 20 % обычно снижает уровень шума на 5–7 дБА, одновременно уменьшая поток воздуха примерно на 20 % и давление на 36 %. Если ваше приложение позволяет, увеличение размера воздуходувки и работа на пониженной скорости значительно улучшат акустику.

Глушители на входе и выходе могут снизить передачу звука на 10–25 дБА, но добавить потери статического давления на 0,5–2,0 дюйма, которые необходимо учитывать в расчетах вашей системы. Виброизоляционные крепления предотвращают передачу корпусного шума и стоят 150–600 долларов в зависимости от размера воздуходувки. При установке на открытом воздухе защищенные от атмосферных воздействий корпуса добавляют 500–2000 долларов, но защищают двигатели и элементы управления от вредного воздействия окружающей среды.

Соображения долгосрочных затрат

Первоначальная цена покупки составляет всего 10-25% от общей стоимости владения в течение типичного срока службы воздуходувки 15-20 лет. Затраты на электроэнергию преобладают над расходами жизненного цикла, часто составляя 60-80% от общей стоимости владения. .

Рассмотрим вентилятор мощностью 25 л.с., работающий 6000 часов в год по цене 0,12 доллара за кВтч. При эффективности 75% годовые затраты на электроэнергию достигают примерно 13 400 долларов США. Переход на модель с эффективностью 82 % позволяет сэкономить примерно 1250 долларов США в год, компенсируя премию в 3000 долларов США менее чем за три года. За 15 лет такое повышение эффективности позволило сэкономить более 18 000 долларов США на затратах на электроэнергию.

Требования к техническому обслуживанию зависят от сложности конструкции и условий эксплуатации. Ежегодный бюджет на замену подшипников (200–800 долларов США), замену ремней для агрегатов с ременным приводом (50–200 долларов США) и ежеквартальные проверки (300–600 долларов США). Приложения с чистым воздухом обычно требуют обслуживания каждые 6–12 месяцев, тогда как среды с высоким содержанием твердых частиц могут требовать ежемесячного внимания. Расширенная гарантия на детали и работу в течение 3–5 лет стоит 8–15 % от цены оборудования, но обеспечивает предсказуемое бюджетирование для критически важных приложений.

Работа с производителями и представителями

Предоставьте производителям полную информацию о системе, чтобы они могли сделать правильный выбор. Важная информация включает требуемый воздушный поток и статическое давление, состав и температуру воздуха, высоту над уровнем моря и условия окружающей среды, доступные коммуникации (напряжение, фаза, частота), ограничения по пространству и любые специальные требования, такие как взрывозащищенная конструкция или специальные сертификаты.

Запросите выбор как минимум у трех производителей, чтобы сравнить варианты. Типичное время выполнения заказа составляет от 4–8 недель для стандартных конфигураций и 10–16 недель для нестандартных конструкций. . Убедитесь, что предложения включают полные данные о производительности, уровнях звуковой мощности, требованиях к коммунальным предприятиям, габаритные чертежи и сертификаты соответствия, относящиеся к вашей отрасли.

Спросите о возможностях выездного обслуживания, наличии запасных частей и оперативности технической поддержки. Производители, располагающие локальными сетями обслуживания, сокращают время простоев во время сбоев, потенциально экономя тысячи людей на производственных потерях. Внимательно ознакомьтесь с условиями гарантии, поскольку стандартные гарантии обычно охватывают 12–18 месяцев с момента запуска или 24 месяца с момента отгрузки, в зависимости от того, что наступит раньше.

English

English Español

Español عربى

عربى